Dans la construction technique de ponts, la qualité de la construction préfabriquée en poutres de caissons détermine directement la portance, la stabilité et la durée de vie des ponts. Des processus de construction scientifiques et normalisés sont la condition essentielle pour garantir la qualité. Parmi eux, l’ingénierie du coffrage, en tant que maillon clé, est un facteur important affectant l’effet de formage et l’efficacité de construction des poutres de caissons. En tant que fabricant avec des années d’expérience dans le domaine du coffrage de ponts, cet article détaille les six étapes clés de la construction préfabriquée de poutres à caissons, trier les points essentiels de chaque maille, fournir des références de construction pratiques pour les pairs de l’industrie, et interpréter la valeur d’application de coffrage de haute qualité à chaque étape, contribuant à améliorer la qualité et l’efficacité des projets de ponts préfabriqués.

(1) (1) (1) (1) (1) aménagement du Site: niveler le Site et aménager un chantier préfabriqué comprenant une zone de traitement des barres d’acier et des torons d’acier, une zone de préfixation des barres d’acier, une zone de préfabrication des poutres, une zone de stockage des poutres finies et une zone de chargement des poutres finies. Le nombre de piédestaux préfabriqués et de piédestaux de stockage de poutres devrait être raisonnablement fixé en fonction de l’échelle des travaux auxiliaires, des conditions du site et des exigences de la période de construction du projet.

(2) (2) (2) (2) (2) (2) Construction de socles de coulée de poutres et de socles de stockage: les socles de coulée de poutres se composent généralement de fondations et de socles. La fondation peut être une fondation en bande de béton ou une fondation en béton armé. La surface du socle est une plate-forme qui place et soutient directement le coffrage inférieur de la poutre, qui est faite de béton armé à haute résistance. Un espacement de 50cm peut être réglé pour faciliter la pénétration des tiges de serrage de pied et des tiges de traction flottantes de coffrage intérieur vers le haut. Les socles sont divisés en socles en béton, socles en acier de section et socles mobiles. Le schéma ci-dessous montre le schéma de construction des piédestaux en acier de section.

(3) (2) (2) (2) (2) préparation des matériaux: préparer les matériaux tels que les barres d’acier, les torons d’acier, les ancrages, les tuyaux ondulés, le ciment, le sable et le gravier, et effectuer l’inspection et l’acceptation.

(4) (2) (2) (2) préparation de l’équipement: préparer les mélangeurs, les grues à portique, l’équipement de tension, l’équipement de cimentation, etc., et effectuer l’entretien et l’étalonnage.

(1) traitement des barres d’acier: dans la zone de traitement des barres d’acier, couper, plier et traiter les barres d’acier conformément aux dessins de conception et aux exigences de spécifications pour s’assurer que leurs dimensions, formes et quantités répondent aux exigences de conception.

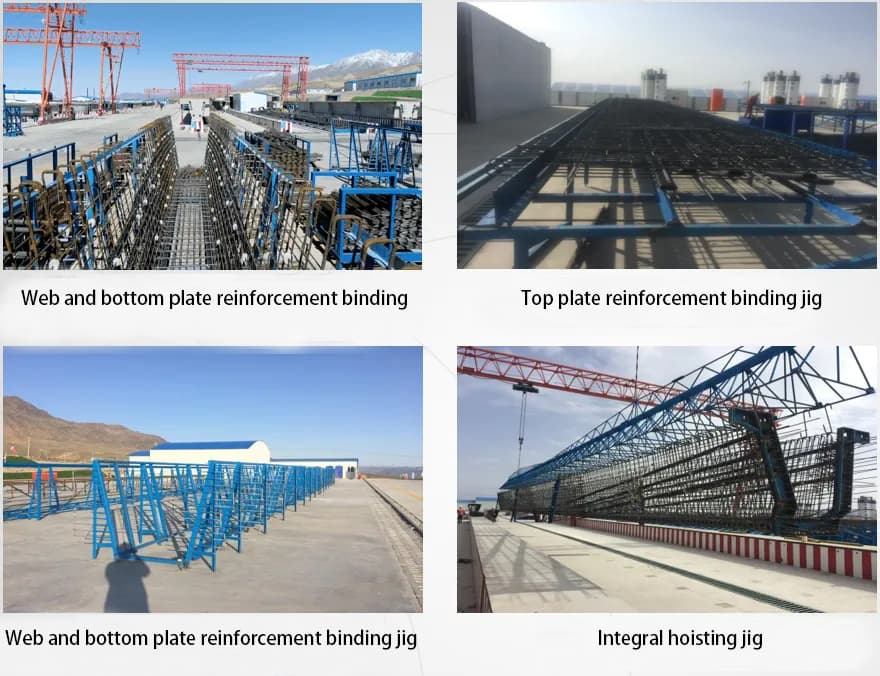

(2) Reliure de barre en acier: reliez et formez les barres en acier sur un piédestal spécial de reliure de barre en acier. La séquence de liaison est la suivante: barres d’acier de la plaque inférieure de la couche inférieure → étriers de la toile et de la plaque de bride → disposition de pipeline précontraint → barres d’acier de la plaque supérieure de la couche inférieure de la plaque → installation de tuyaux ondulés de la plaque supérieure, anneaux de levage de squelette de la barre d’acier de la plaque supérieure et cadres de positionnement de tuyau intégrés de la plaque supérieure. Des tuyaux précontraints dans la poutre peuvent être positionnés et fixés avec "#"- en forme de barres d’acier de positionnement, et les deux extrémités sont scellées avec du ruban d’étanchéité.

(3) Installation de tuyaux et de raccords encastrés: avant la coulée du béton, disposer et fixer les pièces encastrées telles que les conduites précontraintes, les trous réservés et les plaques d’appui d’ancrage dans le squelette des barres d’acier. La précision et la fiabilité de ces tuyaux et raccords encastrés influent directement sur le rendement en service et la durée de vie en service des poutres en béton précontraint, et doivent être encastrés en stricte conformité avec les dessins.

(1) Nettoyage du coffrage et revêtement d’agent de démoulage: le coffrage doit être soigneusement nettoyé avant l’installation pour assurer une bonne liaison entre le béton et le coffrage, et un Agent de démoulage approprié doit être appliqué pour faciliter le démoulage après le versement.

(2) Installation du coffrage de fond: placer le coffrage de fond sur le socle de coulée de poutre, ajuster la position et l’élévation pour s’assurer que le coffrage de fond est plat et droit.

(3) Installation de coffrage latéral: utilisez une grue à portique pour hisser le coffrage latéral à la position indiquée, le relier fermement au coffrage inférieur et ajuster la verticalité et la planéité du coffrage latéral.

(4) Installation de coffrage intérieur: ériger le coffrage intérieur après la fixation des barres d’acier du bas et de la bande est terminée. Le coffrage intérieur est assemblé en un tout par sections à l’extérieur et installé en place avec une grue à portique. Le fond du coffrage intérieur est soutenu sur des tabourets à barres d’acier, les plaques latérales sont placées avec des barres d’acier et une barre de pression est placée sur le côté supérieur pour contrôler sa flottabilité vers le haut.

(1) Mélange de béton: mélanger strictement le béton en fonction du ratio de mélange dans la station de mélange pour s’assurer que la maniabilité et l’affaissement du béton répondent aux exigences.

(2) Transport de béton: transporter le béton par des camions bétonnière et faire attention à prévenir la ségrégation du béton pendant le Transport.

(3) Coulée de béton: après l’installation du coffrage, verser le béton dans la poutre de caisson au moyen de godets suspendus, etc. Habituellement, la coulée commence à partir d’une extrémité de la poutre de caisson et avance en arrière couche par couche pour éviter l’accumulation de béton et la formation de joints à froid. La séquence de coulée est la suivante: verser d’abord la plaque de fond, puis verser la bande. Lors du versement de l’âme, verser à l’autre extrémité en sections longitudinales et en couches horizontales.

(4) Vibration concrète: adopter une méthode combinée utilisant principalement des vibrateurs externes à haute fréquence et complétée par des vibrateurs insérés. Pour les zones avec de petits écarts d’alimentation, des vibrateurs insérés avec des diamètres plus petits doivent être utilisés pour les vibrations.

(1) Choix de la méthode de durcissement: choisissez une méthode de durcissement appropriée en fonction des conditions saisonnières et climatiques. Par exemple, le traitement par pulvérisation peut être adopté en été, et le traitement à la vapeur peut être adopté en hiver.

(2) Contrôle du temps de durcissement: le temps de durcissement du béton ne doit généralement pas être inférieur à 7 jours pour s’assurer que le béton atteint la résistance conçue.

(1) Coupe et groupage de brins d’acier: couper les brins d’acier selon les exigences de conception. La longueur de coupe doit répondre à la taille de conception des tendons précontraints et aux besoins de tension. Lors du groupage, redresser chaque brin d’acier un par un et les lier fermement pour éviter l’enchevêtrement mutuel.

(2) Filetage de brins: fileter les faisceaux de brins d’acier groupés dans les tuyaux ondulés. Pendant le filetage, faites attention à éviter les dommages de frottement entre les torons d’acier et les tuyaux ondulés.

(3) Tension: effectuer la tension précontrainte lorsque la résistance du béton atteint les exigences de conception. Adoptez la tension symétrique et uniforme aux deux extrémités pendant la tension, avec le contrôle des contraintes comme méthode principale et la vérification de l’allongement comme supplément.

(4) Cimentation: procéder à la cimentation des conduits en temps opportun après la mise sous tension. Adopter la technologie de jointoiement assistée par vide pour le jointoiement afin d’assurer la compacité et la résistance du coulis.

(5) (en anglais) Étanchéité de l’ancre: une fois le joint terminé, effectuer un traitement d’étanchéité de l’ancre sur les ancrages. Utiliser du béton granulé fin pour l’étanchéité des ancrages afin de s’assurer que les ancrages sont bien reliés au corps de la poutre.

En résumé, les six étapes clés de la construction préfabriquée de poutres-caissettes sont étroitement liées, et le contrôle de la qualité de chaque maillon est indispensable. En tant que consommable clé qui traverse les maillons centraux tels que l’installation du coffrage et le coulage du béton, la qualité du coffrage affecte directement l’efficacité de la construction et l’effet de formage des poutres de caisson. Nous nous concentrons sur la r & D et la production de coffrage de pont, et pouvons fournir des solutions de coffrage sur mesure selon les différentes spécifications de poutres de boîte, en assurant la planéité, la rigidité et l’étanchéité du coffrage, et en aidant à promouvoir l’ingénierie de pont de manière efficace et de haute qualité. Si vous avez des besoins pour l’approvisionnement et la personnalisation de coffrage de poutre de boîte, ou si vous souhaitez en savoir plus sur les compétences d’application du coffrage dans la construction préfabriquée, n’hésitez pas à nous contacter pour consultation.

Département International: pièce 2507-2508, tour C de Plaza de Wanda, secteur de Tongzhou, pékin 101118, Chine.

+86-13021287080

info@boyoun.cn